落下・衝撃試験

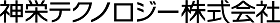

すべての製品は、製造工場で梱包後に出荷され、様々な物流拠点を経て最終ユーザまで届けられた後、利用されています(Fig.1)。

この物流過程、または製品使用時に、製品は様々な落下・衝撃事象に遭遇し、破損の原因となります。

例えば、物流過程では荷役作業(トラックから倉庫への貨物積み替え作業、ピッキングなど)があり、このとき包装貨物が誤って落下させられる危険性があります。

一方、スマートフォンなど小型機器は、物流過程よりも、その使用環境でより高い落下高さから落とされる可能性が高くなります。これらの落下状況に遭遇しても、製品は一定の品質が要求されます。

そこで、このような落下衝撃事象に対して、事前に落下試験や機械的衝撃試験で、製品強度や包装設計の妥当性が評価されており、製品の品質向上に貢献しています。

ここでは、これら落下試験および衝撃試験について解説します。

落下/衝撃試験の必要性

製品開発から、ユーザで利用されるまでの過程において、落下衝撃事象に注目するポイントは大きく2つに分かれます(Fig.2)。

1つは物流過程であり、もう1つは利用環境になります。どちらをより重視しなければならないかは、製品毎に異なります。たとえば据置用機器(TV、冷蔵庫など)は、使用環境では落下事象に遭遇する機会は非常に少ないため、使用環境よりも物流環境に注意しなければなりません。

落下試験

落下試験は、その目的によって大きく2つに分けられます。1つは包装貨物落下試験であり、もう一方は、非包装製品(製品自体)の落下試験になります(Fig.5)。

包装貨物落下試験装置は、貨物の落下を高精度で再現するために用いられています。その落下機構は、包装貨物を一定の落下高さに保持するテーブルが、瞬間的に下方向に移動した後、扇状に回転運動し、貨物を落下させるタイプ(DTS-50/80)と、切り離しフックタイプ(EMH-500/3000)、製品保持テーブルが衝突床面に格納されるタイプ(DT-300)の3種類があります。

衝撃試験

衝撃試験とは、物理的な力(加速度)を製品に与えて、その品質を確認する試験です。これは一般的に完成品や、その内部部品(プリント基板、IC、コネクタなど)に対する耐衝撃性の品質保証のために実施されており、企業間取引の必要条件とされているケースもあります。また、最近では高い衝撃加速度に対する試験要求も増加する傾向にあります。

これはモバイル製品には非常に高い加速度が発生することに起因しており、たとえば実際に携帯電話を1mの高さから鉄板に落下させると、数千Gもの加速度が発生することが実験によって確認されています。

アプリケーション

落下試験と衝撃試験における具体的アプリケーションとして、各試験分野での試験対象品と参考規格を整理しました。