衝撃試験とは

あらゆる製品は、その流通過程や使用環境において、落下衝撃のストレスを受けることで破損や不具合の原因となります。衝撃試験とは、このような環境で想定される衝撃加速度を製品に印可することで、衝撃に対する耐久性を評価するために実施されています。

試験対象は一般的に電子機器で構成される製品や、その内部部品(プリント基板、IC、コネクタ、など)など多岐に渡り、企業間取引の必要条件とされているケースもあります。

衝撃試験では、印可する衝撃パルス(下記)によって衝撃強さを数値的に評価できます。衝撃パルスは電子機器、自動車、航空宇宙産業など分野ごとに様々な試験規格があり、試験条件の多くはこれら規格から引用されます。

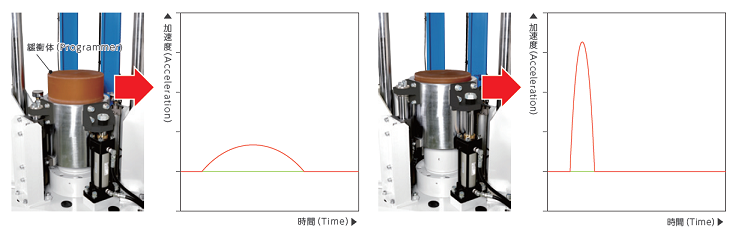

衝撃試験時、供試品は衝撃テーブルと呼ばれる台に固定され、テーブルと同時に一定の高さから落下し、テーブルが衝突面に衝突すると任意の衝撃パルス(下図)がテーブル上に発生します。指定の回数、方向に衝撃パルスを加えたのち、供試品の破損状態を確認する流れが一般的です。

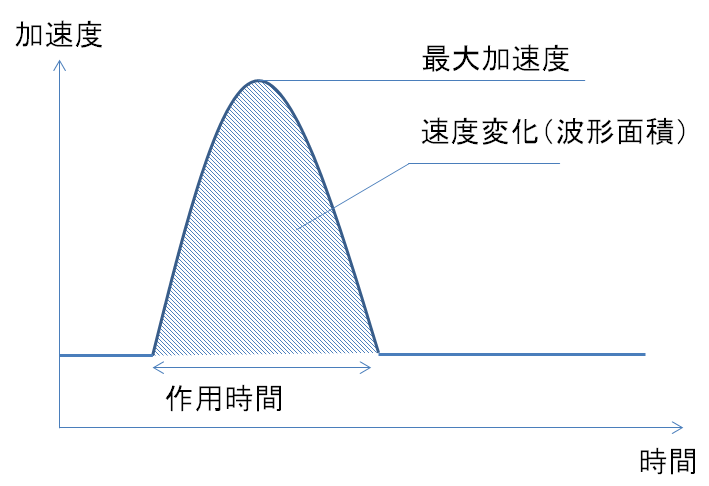

衝撃パルスについて

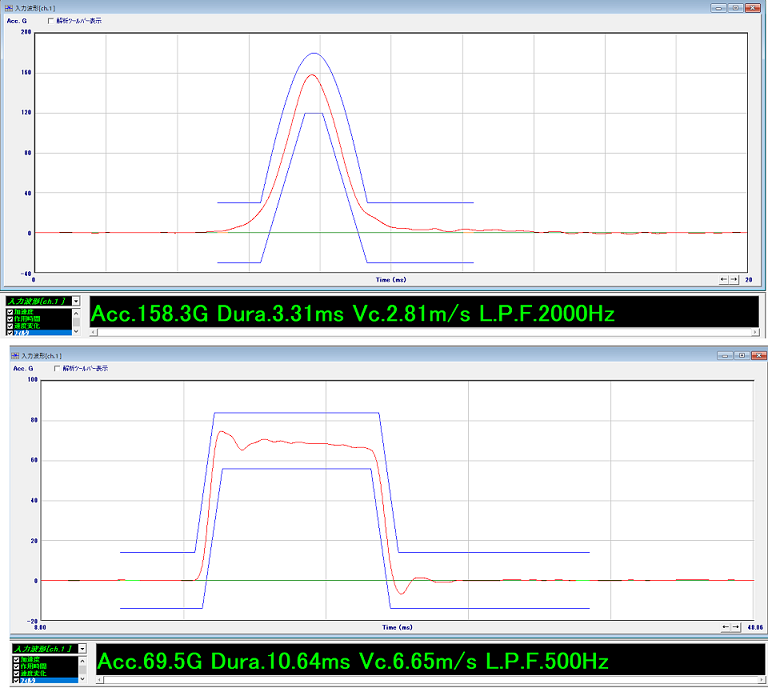

衝撃試験で用いられる衝撃パルスは、最大加速度、作用時間、速度変化から構成されます(下図)。最大加速度は衝撃強さの指標で、大きければ大きいほど、より厳しい衝撃試験となります。作用時間は衝撃パルスの製品への伝達特性が変わるパラメータで、長いほど幅広い固有振動数に衝撃が伝搬しやすくなります。速度変化は落下高さに依存し、速度変化が大きいということは、より高い落下高さから落下することが理解できます。

正弦半波は弾性体への落下によって発生できる衝撃パルスで、あらゆる分野で、最も一般的に利用されています。のこぎり波は、各部品への衝撃伝達影響が小さくなる特性(次項参照)があり、製品に均一な衝撃を与えることができるパルスで、主に防衛、航空宇宙関連分野の機器に用いられます。台形波は、すべての衝撃パルスの中で最も厳しい条件となる波形です。

これら種々の衝撃パルスは、各種衝撃試験規格の中で運用が定められています。たとえば、製品自体の機械的衝撃強度を評価するための衝撃試験(JISC60068-2-27)では、利用するパルス形状は、正弦半波、台形波、のこぎり波から選択するようになっています。包装貨物落下試験(JISZ0202)における等価落下試験では、正弦半波パルスが利用されます。また製品の限界衝撃強さを確認するための試験(JISZ0119)では、正弦半波と台形波が必要とされます。

衝撃パルスの作用時間を変更する場合、衝撃テーブルの衝突面の緩衝体を変更することで、任意の作用時間を発生できます。この場合、一般的には緩衝体自体を交換する必要があり、交換には時間と労力が必要となります。当社製衝撃試験は「緩衝可変機構(下図)」という独自の機構を搭載しており、緩衝体の変位量を強制的に変更させることで、緩衝体取り換えずとも容易に衝撃パルスの作用時間を調整できるモデル(ASQ、MDST)をラインナップしています。

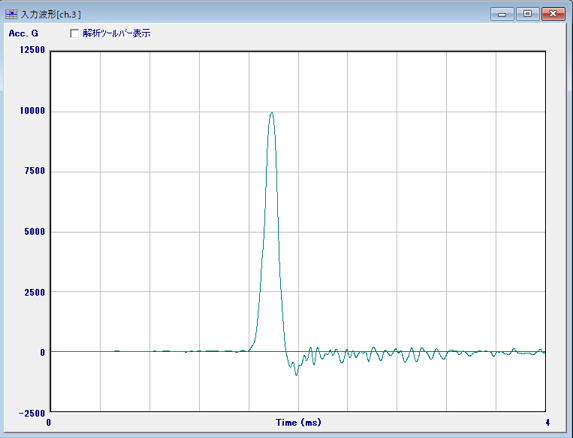

また、最近では高い衝撃加速度(下図、10000G-0.2ms衝撃パルスの例)に対する試験要求も増加する傾向にあります。これはモバイル製品には非常に高い加速度が発生することに起因しており、例えば実際に携帯電話を1mの高さから鉄板に落下させると、数千Gもの加速度が発生することが実験によって確認されています。